Цифровой контроль за металлоломом: как в НЛМК автоматизировали движение вагонов

В копровом цехе всегда кипит работа. Именно сюда приезжают старые холодильники, фрагменты автомобилей, обрезки стали — все то, что в следующей жизни снова превратится в сталь. Но если раньше лом просто загружали на платформы и отправляли дальше по цепочке, то сегодня за каждой из них следит цифровая система.

155 открытий2К показов

Меня зовут Сергей Ульянчев, я главный специалист отдела по технологии и качеству в Конвертерном цехе №2 НЛМК, и сегодня я расскажу о том, как мы с коллегами из НЛМК ИТ реализовывали проект по развертыванию новой системы.

Сергей Ульянчев

специалист отдела по технологии и качеству в Конвертерном цехе №2 НЛМК

Как все было устроено раньше

Металлолом поступает в копровый цех, где его сортируют и загружают в «совки» — стальные открытые платформы-полувагоны. Затем платформы с ломом по внутренней железной дороге длиной около трех километров отправляются к конвертерному цеху. Там их разгружают — и отправляют металл на переработку. После этого вагоны возвращаются в копровый цех для повторного использования, и цикл повторяется.

Система взаимодействия между цехами долгое время оставалась «аналоговой»: бригадир из конвертерного цеха звонил по телефону в копровый цех и озвучивал, сколько и какого лома нужно. Такая схема иногда приводила к ошибкам: заказ могли не услышать, перепутать или забыть выполнить. Более того, информация о маршрутах и содержимом вагонов записывалась в единственный бумажный журнал. При сбоях начинались долгие выяснения: где находится лом, почему он не приехал вовремя.

Рост производства — потребность в переменах

До реконструкции конвертерный цех выпускал около 4 миллионов тонн стали в год. С этим объемом ручное управление поставками еще справлялось. Однако после модернизации мощности выросли вдвое, и старая система начала сбоить. Стало очевидно, что управление потоками лома требует автоматизации.

Задача, которую поставили перед командой разработки, была многосоставной: определить местоположение каждого вагона в реальном времени, отобразить его движение на карте, привязать содержимое к конкретным заказам, синхронизировать заказы между цехами и сократить время простоев.

Реализация проекта

Команда начала работу с построения маршрута: специалисты проехали весь путь от копрового до конвертерного цеха, определили контрольные точки и технические ограничения. Затем поставили камеры в местах погрузки и на участках движения, собрали инженерную информацию о железнодорожных путях и начали проектировать программное решение.

Основной вызов заключался в выборе технологии идентификации. GPS использовать было нельзя по причинам безопасности, NFC имеет слишком строгие ограничения по радиусу действия, QR-коды требовали стабильного Wi-Fi и камер с высокой точностью. Подходящей оказалась RFID-система: метки можно считывать с расстояния до 10 метров, данные передаются автоматически.

Но даже с технологией на руках возникали сложности. Коммуникационные шкафы находились вдали от путей, и всю линию длиной в три километра пришлось покрыть оптоволоконной сетью. Параллельно специалисты приварили RFID-метки к каждому из 186 вагонов-«совков». Делать это пришлось без остановки производства — в ремонтные окна, с учетом графика подрядчиков и производственного цикла.

Как система работает сейчас

Каждому «совку» присвоена RFID-метка — это небольшой чип, который хранит информацию и умеет ее передавать в виде сигнала для датчика. При отправке состава из копрового цеха оператор заносит в систему данные о содержимом каждого вагона. По пути следования датчики фиксируют прохождение состава через контрольные точки и обновляют данные в реальном времени.

Визуализация представлена в виде карты — не условной схемы, а точной проекции производственной территории. Оператор видит местоположение состава, его статус и содержимое. Составы помечаются разными цветами: зеленые — с ломом, серые — пустые. Наведя курсор, сотрудник может узнать, какой конкретно лом везет каждый отдельный вагон.

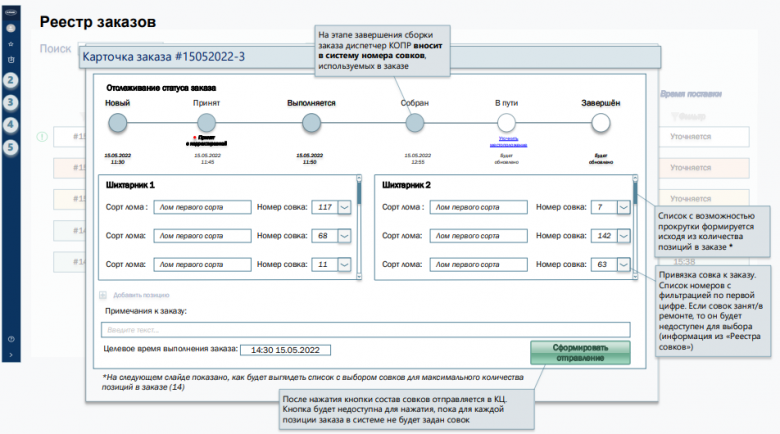

Весь процесс заказа тоже автоматизирован. Цех-инициатор создает заказ в системе, и в интерфейсе копрового цеха появляется уведомление. При нехватке нужного лома заказ можно изменить, например, добавить допустимую замену. Как только партия собрана и отправлена, статус заказа меняется, а его движение отслеживается на карте.

Эффект от внедрения

Первое и главное — снизилось время доставки лома. Ранее путь от копрового цеха до разгрузки занимал до двух часов, теперь — меньше полутора. Кроме того, сократился дефицит лома: его поступление теперь можно отслеживать в реальном времени, а значит — своевременно планировать загрузку.

Помимо этого, улучшилась логистика. Операторы получили возможно отслеживать, где находятся пустые платформы, заранее готовить их к следующей загрузке и выстраивать порядок работы кранов и складов. В результате снизилось число ситуаций, когда предприятию приходилось использовать дорогой лом не по назначению из-за нехватки нужного.

Отдельный плюс — адаптация персонала. Бригадиры, которые раньше работали с журналами и телефонами, быстро освоили цифровой инструмент. Им подготовили инструкции, провели обучение, подключили поддержку. Бумажные журналы пока еще дублируют информацию, но в перспективе от них полностью откажутся.

Процесс начался с простой задачи — не «терять» вагоны с ломом. А в результате появилась цифровая система, которая охватывает целый участок внутренней производственной логистики. И она уже доказала свою эффективность. Сейчас идет развитие сервиса для контроля запасов. Он показывает текущие остатки, прогнозирует потребности на смену и дает рекомендации по закупкам. Следующим же шагом станет интеграция с производственными планами и расширение функциональности по управлению логистикой.

155 открытий2К показов