От таблиц к сквозной цифровой модели: трансформация планирования поставок в металлургии

Меня зовут Сергей Трошин, я отвечаю в НЛМК за развитие систем управления производством, и сегодня расскажу о том, как компания перевела раздробленные планово-логистические процессы в цифровую экосистему со сквозной интеграцией и пользовательской аналитикой.

135 открытий4К показов

Металлургическое производство, несмотря на его сложность, можно сравнить с обычной кухней: все начинается с ингредиентов. Только вместо приправ, овощей и мяса — железная руда и флюсы. И если повар может обойтись без пары позиций или быстро найти замену из того, что осталось в холодильнике, то в доменной печи недостаток хотя бы одного сырьевого потока грозит остановкой всей производственной цепочки.

Меня зовут Сергей Трошин, я отвечаю в НЛМК за развитие систем управления производством и сегодня расскажу о том, как компания перевела раздробленные планово-логистические процессы в цифровую экосистему со сквозной интеграцией и пользовательской аналитикой.

Почему таблицы больше не работают

До запуска проекта основным инструментом для планирования обеспеченности сырьем были Excel-таблицы, разбросанные по десяткам подразделений. Каждая структура вносила в них свои данные, следовала собственным методикам и допущениям. В результате на формирование сводного плана поставок и потребления сырья уходила масса времени и сил. Сама же процедура при этом сопровождалась рисками — потеря данных, несогласованность расчетов и непрозрачность.

Сложность усугублялась и тем, что методики расчета остатков и планов существовали преимущественно в виде неформализованных знаний, закрепленных в головах отдельных специалистов. В продолжение кулинарной метафоры: рецепты передавались из уст в уста и не были записаны на бумаге. Более того, координация между участниками происходила по почте или телефону — и итоговый результат сильно зависел от человеческого фактора, ведь часть информации могла потеряться при разговоре. Для металлургического производства, где стабильность и точность имеют первостепенное значение, такая ситуация — однозначная точка роста.

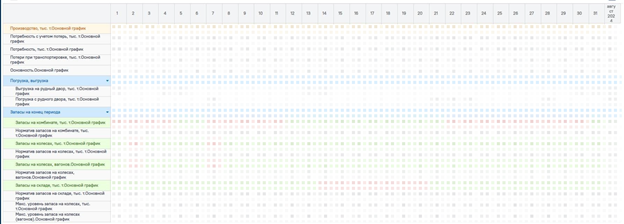

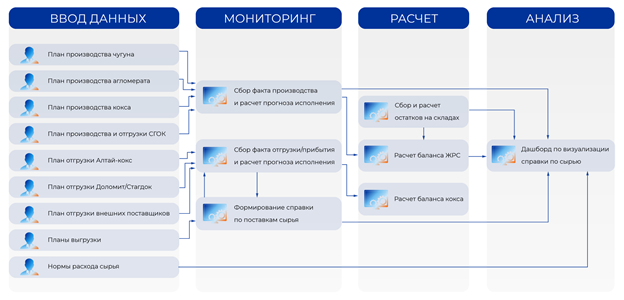

Архитектура сквозного планирования

Создание системы началось с формализации методик. Специалисты выявили источники данных, выровняли логику расчетов и консолидировали формулы, ранее распределенные по Excel. Ключевым технологическим решением стал переход к балансовому подходу: теперь при прогнозе остатков используются данные о запасах, а также графики производства, поступления и потребления сырья. Такой метод позволяет строить ежедневный прогноз на месяц вперед с высокой степенью точности.

Архитектура решения базируется на единой цифровой платформе предприятия, дополненной компонентами Knowledge Space. Интеграция с корпоративной шиной данных на базе Kafka обеспечивает поступление фактических данных из внешних и внутренних систем — от отгрузок до объемов производства. Система объединяет данные от десятков источников сырья и подразделений — от копрового до агломерационного цехов.

Прогнозный мониторинг в действии

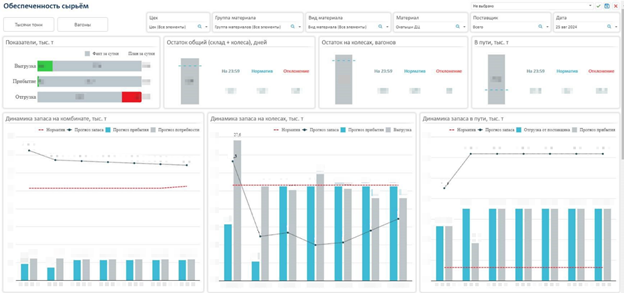

В текущей реализации система охватывает более 15 типов материальных потоков: железорудное сырье (агломерат, окатыши, концентрат), кокс, угли, флюсы, а также производные — чугун и сталеплавильный блок. Инструмент ежедневно рассчитывает, на сколько дней вперед хватит запасов каждого вида сырья с учетом текущих и прогнозных темпов потребления и поступления. Расчет остатка осуществляется балансовым методом с использованием классической формулы: остаток на начало + объем поступления – потребление. При этом важно, что реализация в системе учитывает актуальный остаток по видам сырья на каждые сутки, что позволяет пересчитывать прогноз запаса на фактическое состояние.

Интерфейс системы ориентирован на специалистов по планированию и включает таблицы и графики с наглядной визуализацией трендов. В дополнение к этому для руководителей подразделений разработали BI-дашборды — они позволяют контролировать уровень запасов, оперативно реагировать на отклонения и оценивать риски профицита или дефицита.

Организация работы и методология

Система разрабатывалась по гибкой методологии: каждый из трех релизов проекта включал несколько трехнедельных спринтов с промежуточными демо, тестированием и выходом в продуктивную среду. Такой подход позволил интегрировать обратную связь от конечных пользователей и гибко адаптироваться к их требованиям.

В процессе проработки проектной методологии специалисты также решили одну из самых сложных задач — унифицировали расчетные подходы различных подразделений. При обсуждении разработчики применяли моделирование расчетов и проводили тесты еще до этапа кодирования. Это позволило минимизировать недопонимание между ИТ и бизнесом и ускорить реализацию.

Для управления доступом в системе реализовали ролевую модель. Теперь пользователи получают права на внесение или просмотр данных в зависимости от своей роли и уровня ответственности. Пользовательский опыт активно отслеживается с помощью инструментария Matomo, а новые подразделения привлекаются поэтапно, с учетом зрелости их бизнес-процессов.

Ограничения и векторы развития

Несмотря на успех проекта, определенные вызовы сохраняются. Так, в рамках первой фазы удалось охватить не все материальные потоки: часть данных по второстепенным материалам по-прежнему вводится вручную. Кроме того, в условиях форс-мажора система пока не заменяет экспертное ручное управление. Да и отказ от Excel как универсального инструмента планирования еще не завершен — часть специалистов продолжает использовать привычные табличные формы.

Тем не менее, решение уже показало свою эффективность. Точность прогноза остатков сырья повысилась, риски незапланированных остановок агрегатов, наоборот, снизились. Планирование стало сквозным, а аналитика — доступной. В перспективе следующего этапа — автоматизировать планирование отгрузок сырья и полное выстраивание цифровой цепочки от сырья до чугуна (и далее — до стали).

Цифровая трансформация металлургического планирования — это не просто замена Excel-инструментов на ИТ-систему. Это переход от ручных процессов к управлению на основе данных, где каждая тонна сырья учитывается в контексте всей производственной экосистемы.

135 открытий4К показов